Attyki i obróbki blacharskie

Obróbki blacharskie i attyki RHEINZINK to:

- Niebojąca się zarysowań blacha z naturalną samoodbudowującą się patyną

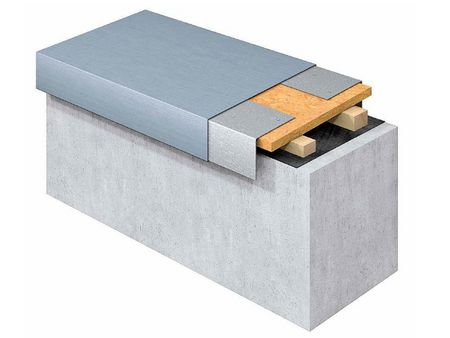

- Szybkie i pewne rozwiązanie przy wykonywaniu dachów płaskich, attyk i ogniomurów

- Różne formy i systemy blacharskie (rąbek, klejenie na zimno lub łącznik UDS)

- Wyrazisty lub stonowany efekt optyczny

- Zrównoważony materiał o niskiej emisji CO2

- Możliwość produkcji na warsztacie lub na budowie

Zgodnie ze sztuką blacharską

Attyki dachów płaskich, parapety i gzymsy

To jak będzie wyglądał i funkcjonował budynek decyduje nie kolor, lecz rodzaj wybranego materiału i sposób jego łączenia. Zestawienie naturalnych materiałów i ich stylistyczna spójność tworzy trwałe akcenty budynku. To jest to, czym projekt wyróżnia się na tle innych pospolitych budów.

Naturalna i niebojąca się zarysowań — to dzięki samoodbudowującej się powierzchni patyny blacha RHEINZINK pozwala na zastosowanie optymalnych rozwiązań obróbek dachów płaskich, attyk i ogniomurów. Zrób pierwszy krok.

Gotowe formatki do zamówienia

Powtarzająca się estetyka detalu

Czy wiesz, że wszystkie elementy składowe obróbki blacharskiej attyki lub dachu płaskiego możesz zamówić jako gotowe do montażu formatki już bezpośrednio na budowie? Uzyskujesz w ten sposób nie tylko oszczędność wynikającą z czasu pracy, ale też powtarzalną estetykę każdego z wykonanych elementów.

Różne formy i systemy blacharskie (rąbek, klejenie na zimno lub łącznik UDS) pozwalają zapomnieć o falowaniu, używaniu silikonów, czy dziurawieniu blachy. Rozwiązania RHEINZINK są sprawdzone przez pokolenia blacharzy — bez kompromisów w zakresie jakości prac.

Planowanie i realizacja

Obróbki RHEINZINK to optymalny i trwały sposób na ochronę różnego rodzaju murów, attyk i gzymsów przed szkodliwym oddziaływaniem wody. Prawidłowo wykonana obróbka to brak problemów z łuszczącym się i pękającym tynkiem na ścianie. Poniżej przedstawiamy zasady i wytyczne jakich należy przestrzegać podczas projektowania i wykonywania prac związanych z wykonywaniem obróbek.

Wymiary i grubości blachy

Obróbka muru ze względów estetycznych wykonywana jest z elementów co najmniej 3 m. Odcinki tej długości pozwalają na wyeliminowanie częstych łączeń poprzecznych oraz ułatwiają stosowanie montażu pośredniego.

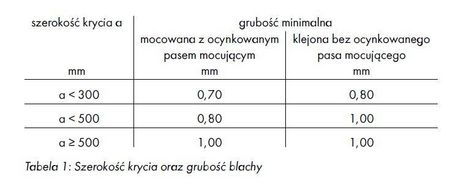

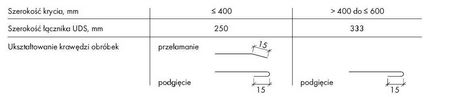

Grubość blachy uzależniona jest od wielu czynników (patrz tabela 1):

- szerokości i długości obróbki (krawędzi)

- lokalizacji i wysokości obiektu

Szerokość krycia to odległość pomiędzy najdłuższymi krawędziami profilu budowlanego – dotyczy to zarówno profili pionowych jak i poziomych (patrz szkic 1).

Obróbki blacharskie, szerokość których wynosi powyżej 600 mm zaleca się łączyć na rąbek stojący (patrz poniżej "Łączenie i kompensacja ruchów")

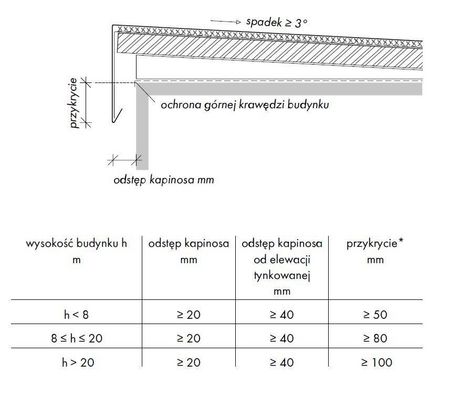

Spadek i odstęp

Spadek i odstęp od ściany obróbek blacharskich

Obróbki murów powinny posiadać spadek poprzeczny co najmniej 3° w kierunku dachu. Pionowa krawędź obróbki muru musi być wyposażona w kapinos i odsunięta co najmniej 20 mm od powierzchni ściany, a w przypadku elewacji tynkowanych 40 mm. Długość przykrycia liczona jest od osłanianej krawędzi muru (patrz szkic obok). Pionowa długość przykrycia powinna wynosić co najmniej 50 mm.

Rodzaje podłoża

Podłoże i podkonstukcja

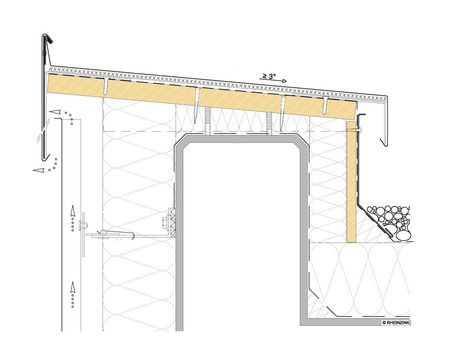

Z reguły podkonstrukcja wykonywana jest z litego drewna, płyt drewnopochodnych lub też blachy. W przypadku stosowania drewna jako podkonstrukcji należy zachować grubości co najmniej 24 mm, w przypadku płyt drewnopochodnych co najmniej 25 mm. Stosując podkłady z płyt OSB typu OSB/3 lub OSB/4 oraz przy szerokościach krycia powyżej 500 mm zalecamy stosowanie maty strukturalnej VAPOZINC®

Mocowanie płyt do podkonstrukcji należy wykonać zgodnie z zaleceniami producenta płyt i przy uwzględnieniu obciążeń wywołanych wiatrem wg PE-EN 1991-1-4. Elementy mocujące powinny być wykonane z materiałów nie korodujących.

Mocowanie obróbek

Pasy mocujące montowane są wzdłuż obróbki muru do podkładu z litego drewna, płyt drewnopochodnych lub blachy. Elementy mocujące należy stosować w jednym ciągu lub w odstępach 15 - 20 cm. W większości przypadków wystarczający jest pas mocujący z blachy ocynkowanej grubości 1,0 mm.

Gdy z architektonicznego punktu widzenia wymagana jest wysokość krawędzi okapowej większa niż 10 cm, należy zastosować obróbkę z odgięciem, która zapewni dużo lepszą stabilność, prostoliniowość i sztywność materiału.

Mocowanie obróbki muru może być wykonane za pomocą kleju bitumicznego. Ta metoda mocowania sprawdziła się przez dziesięciolecia, wymaga jednak, większej grubości blachy. Zwiększenie grubości blachy może być zbędne, gdy do montażu zastosujemy poprzeczne ocynkowane pasy mocujące (patrz obok) o szerokości 20 cm w rozstawie co najmniej 1 m. Rozwiązanie to jest niezbędne w przypadku krawędzi okapowej ≥ 50 mm, ponieważ zwiększa odporność na siły wiatru. Warunkiem koniecznym dla stosowania tego typu mocowania klejonego jest gładkie, pozbawione kurzu, suche i zagruntowane podłoże.

Gdy z architektonicznego punktu widzenia wymagane jest nawiązanie do dachu, lukarn czy okładzin komina wykonanych w technice rąbka stojącego lub do podkreślenia estetyki zwykłej budowli, możliwe jest zastosowanie obróbki blacharskiej attyki na rąbek stojący. Jest to rozwiązanie odporne na deszcz, stosowane od nachylenia poprzecznego ≥ 3°, wykonane z prefabrykowanych formatek dostarczanych na budowę. Zalecane długości obróbek nie powinny przekraczać 2 m z mocowaniem stałym po środku. Miedzy felcami zaleca się pozostawienie odstępu 3-5 mm. Przy szerokości krycia poniżej 50 cm nie jest wymagane użycie maty separacyjnej.

Mocowanie obróbki attyki następuje bez dziurawienia blachy pośrednio paskami mocującymi z blachy ocynkowanej lub przez pełnopowierzchniowe klejenie klejem bitumicznym. Podkonstrukcja mocowana jest do korony muru przy pomocy np. kołków rozporowych lub śrub. Wytyczne dotyczące mocowania wynikają z rodzaju używanego materiału mocującego oraz z lokalnie występujących obciążeń wiatrowych.

Łączenie i kompensacja ruchów

Generalnie mocowanie obróbek powinno być wykonywane jako mocowanie pośrednie ukryte. To proste rozwiązanie nie tylko podnosi estetykę wykonania, lecz też sprawia, że blacha tytanowo-cynkowa może się swobodnie rozszerzać. Rozszerzalność blachy RHEINZINK w warunkach naturalnych wynikająca z różnic temperatur wynosi 0,022 mm/mK w kierunku walcowania materiału. Mowa tu o normalnej rozszerzalności materiałowej w przedziale 100 K (-20 °C do 80 °C). Stosując w praktyce przedstawione tu rozwiązania otrzymujemy szczelne połączenia poprzeczne z uwzględnieniem temperaturowej rozszerzalności blachy.

Maksymalny odstęp między połączeniami poprzecznymi wynosi do 6 m w zależności od sposobu montażu (klej bitumiczny, łączenie na rąbek stojący). Od narożników lub punktów stałych stosuje połowę wartości podanych wyżej. Dopuszcza się niewielkie różnice odległościowe.

Przy kącie przechylenia 3° lub 5,2% można zastosować każdy z poniższych wariantów połączeń poprzecznych.

Formy specjalne

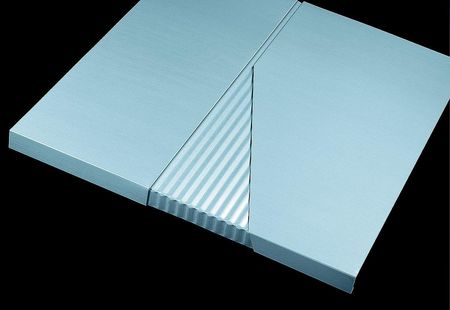

Łącznik RHEINZINK-UDS. Szybkie obróbki bez zacieków

Prefabrykowany karbowany łącznik RHEINZINK-UDS umożliwia szybkie, estetyczne i deszczoszczelne połączenie dwóch elementów obróbek, a jednocześnie jest elementem dylatacyjnym.

Fuga umożliwia swobodny ruch obróbek względem siebie oraz odprowadza wodę z miejsca łączenia. Rozwiązanie to nie wymaga dodatkowego uszczelnienia, lecz przy jego zastosowaniu nie należy przekraczać: długości profilu 3 m oraz szerokości fugi ok. 10 mm.

Wykonanie narożnika

Na podstawie sugestii od wykonawców RHEINZINK przygotował webinar, podczas którego Heiko, kierownik ds. szkoleń w RHEINZINK Gmbh, pokazał w jaki sposób przygotować gotowy do montażu zewnętrzny narożnik obróbki attyki i zamontować go z uzyciem łącznika UDS.

Wsparcie RHEINZINK. Od koncepcji po realizacje

W RHEINZINK wiemy, jak ważna jest koordynacja projektu i dobór własciwych rozwiązań. Dlatego nasz serwis dla Architektów obejmuje nie tylko dostęp do detali CAD, ale również do bibliotek BIM wraz z teksturami powierzchni.

Dla Wykonawców oferujemy pomoc na budowie wraz z bogatą ofertą szkoleń i serwisu.