Grand Hotel Arosa

„Botta Mountain Oasis” w Tschuggen

Poznajcie projekt, który zasługuje pod wieloma względami na same superlatywy. Znany architekt, wspaniały krajobraz, niespotykana koncepcja a do tego niestandardowe zadania związane z konstrukcją, logistyką budowy oraz wykonawstwem, które należało rozwiązać bez jakichkolwiek kompromisów.

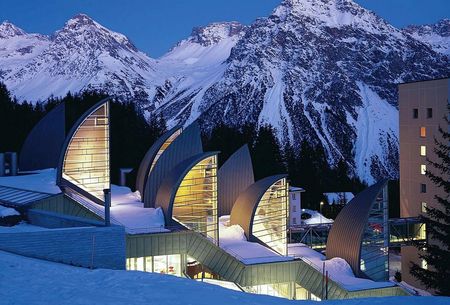

Żagle świetlne na zboczu góry

Przebudowa wtapiająca się w krajobraz

Grand Hotel Tschuggen w Arosie jest obiektem o bogatej historii. Zbudowany w 1883 roku jako „Sanatorium Berghilfe” był miejscem leczenia pacjentów z chorobami płuc. Zachodzące zmiany w Arosa przekształciły obiekt w centrum sportów zimowych pod nazwą Grand Hotel. W roku 1966 kompleks został pochłonięty przez pożar i dopiero po długiej odbudowie w roku 1970 oddano go ponownie do użytku. W roku 1980 obiekt został przejęty przez rodzinę Kipp, która zarządza nim do dnia dzisiejszego.

W kwietniu 2004 roku przeprowadzono w nim generalny remont, dopasowując obiekt do aktualnych trendów w hotelarstwie, np. takich jak posiadanie centrum odnowy biologicznej. Wykonanie tego oraz innych etapów przebudowy pozwoliły na uatrakcyjnienie całosezonowej pracy hotelu.

Zdaniem właścicieli Grand Hotelu, obiekt powinien wyróżniać się nie tylko funkcją, ale także pod względem formy architektonicznej – przyciągać klientów i budować pozytywne skojarzenia. W tym celu zwrócono się do jednego z najbardziej cenionych architektów, Mario Botty. Jego wizja przerosła najśmielsze oczekiwania, a kluczowym założeniem projektu było ukrycie masywnej infrastruktury centrum odnowy biologicznej w otaczających hotel górach.

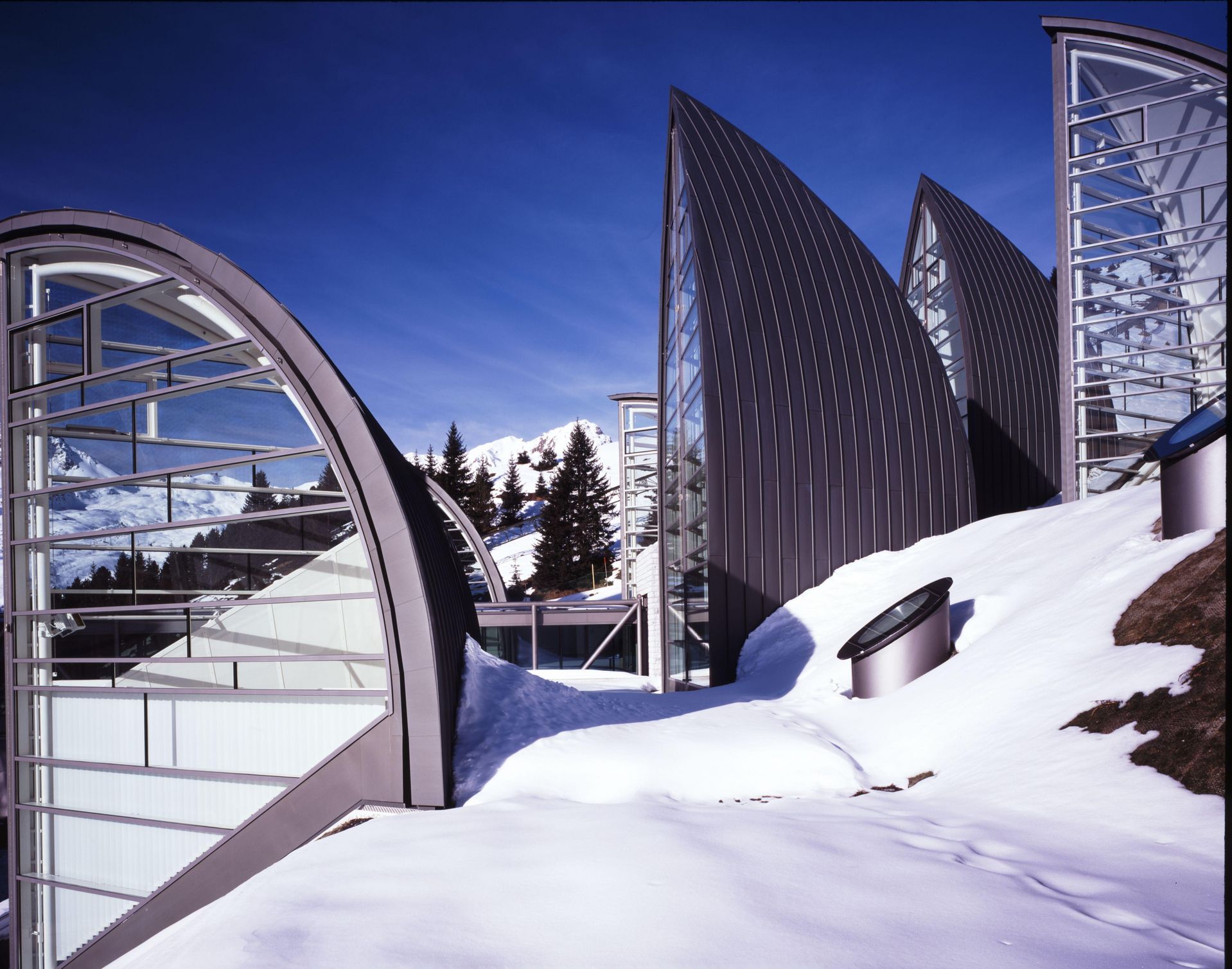

W pierwszej fazie budowy usunięto znaczne ilości ziemi, aby później umożliwić pokrycie zbocza zielenią. Dzięki temu centrum wellness niemal całkowicie wtapia się w krajobraz. Widoczne są jedynie dziewięć ogromnych „żagli świetlnych”, które pełnią funkcję doświetlającą i doskonale komponują się z otoczeniem.

Od strony miejscowości widoczne są szklane elementy konstrukcji, natomiast od strony zbocza zastosowano patynowaną blachę tytan-cynk RHEINZINK-prePATINA schiefergrau. Jasne wnętrza żagli odbijają światło słoneczne, kierując je w dół przez trójkątne podstawy do wnętrza centrum wellness.

DLACZEGO RHEINZINK-prePATINA ECO ZINC?

Niewielki ślad węglowy, w 100% nadająca się do recyklingu, niezwykle trwała i praktycznie bezobsługowa – patynowana blacha RHEINZINK jest idealnym materiałem dla zrównoważonego budownictwa przyszłości.

Gdy nic nie jest normalne

Ekstremalne warunki klimatyczne

Żagle świetlne, umiejscowione na wysokości 1800 m n.p.m., muszą cechować się wyjątkową wytrzymałością. Choć górski klimat ma uzdrawiający wpływ na człowieka, w dłuższej perspektywie stanowi ogromne wyzwanie dla konstrukcji budynków. Latem, przy bezpośrednim nasłonecznieniu, temperatura na powierzchni konstrukcji może osiągać aż 80°C. Z kolei zimą, gdy na zewnątrz panuje siarczysty mróz sięgający -30°C, wewnątrz budynku utrzymuje się ciepły i wilgotny mikroklimat charakterystyczny dla stref wellness, takich jak łaźnie czy sauny.

Tak ekstremalne warunki klimatyczne – wysokie i niskie temperatury, wilgoć, susza, nagłe skoki termiczne, intensywne nasłonecznienie, wiatr, deszcz, śnieg oraz kondensacja – działają równocześnie lub na zmianę, powodując ciągłe obciążenia dla budynku. Połączenie tych czynników sprawia, że projektowanie izolacji, systemów ogrzewania i wentylacji wymaga najwyższej precyzji. Wszystkie te elementy muszą być dokładnie zaplanowane, odpowiednio dobrane, starannie przetworzone i prawidłowo zainstalowane, aby sprostać wymaganiom tego trudnego środowiska.

Długa droga od szkicu do detalu

Rozwiązania elewacyjne

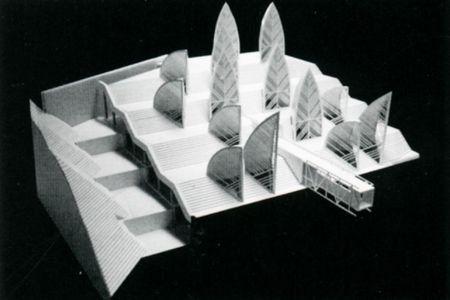

Na pierwszy rzut oka szkic może przypominać mieszkańcom gór świerki lub liście, podczas gdy osoby z nizin mogą dostrzec w nim żaglówki uczestniczące w regatach. Model architektoniczny oddaje ogólną koncepcję, ale to dopiero początek – prawdziwe wyzwanie zaczyna się fazie projektowej.

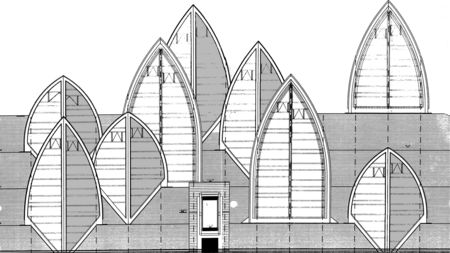

Konstrukcja składa się z dziewięciu elementów, z których każdy stoi na trójkątnym planie podstawy o jednakowych wymiarach, nachylonym w dół zbocza. Jedna strona elementów z przeszklonym szczytem skierowana jest w stronę wioski, podczas gdy pozostałe z dachem skierowanym ku zboczu. Elementy mają różne wysokości – od 9 do 16 metrów – i występują w czterech typach, z których każdy charakteryzuje się unikalnym kształtem.

Myślenie i projektowanie w trzech wymiarach

Ciała geometryczno-roślinne (amorficzne) nie poddają się tradycyjnym, dwuwymiarowym koncepcjom projektowym. Z tego powodu od samego początku wymiary, kształty i promienie brył pojedynczych budynków były modelowane i obliczane w programie 3D. Krok po kroku kształty pięciu żagli świetlnych zostały stworzone na podstawie szkiców przestrzennych. Każdy z nich był prezentowany w różnych widokach i renderowany z różnych perspektyw, aby precyzyjnie dostosować wymiary i proporcje poszczególnych typów konstrukcji.

Nośną konstrukcję wykonano z okrągłych rur, spawanych w punktach łączenia. Na tym szkielecie został zamontowany dodatkowy stelaż, który wzmacnia całość oraz służy jako podkonstrukcja do mocowania fasady, dachu oraz ułożenia instalacji.

Lokalne partnerstwo i współpraca z firmami

Budową żagli świetlnych kierowało konsorcjum firm blacharskich Krapf AG, które odpowiedzialnie dobrało i zatrudniło specjalistów z zakresu prac ciesielskich oraz blacharskich. Wykonania prac dekarsko-blacharskich podjęły się trzy firmy: Scherrer Metec AG (wcześniej Jakob Scherrer Söhne AG, Zürich), Renato Egli (St. Gallen) oraz Ludwig Waidacher (Arosa).

Konsorcjum połączyło wiedzę i doświadczenie znanej z wymagających projektów firmy Scherrer Metec AG z kompetencjami lokalnych przedsiębiorstw. Warto podkreślić, że wyzwaniem była nie tylko duża wysokość konstrukcji, ale także specyficzne warunki panujące w regionie. Włączenie do tej inwestycji lokalnych firm przyniosło wiele korzyści – znajomość lokalnych uwarunkowań, takich jak pogoda czy przepisy, znacznie usprawniła realizację projektu. Ponadto bliskość lokalnych wykonawców ułatwiła logistykę budowy. W procesie montażu uczestniczyło jednocześnie aż 12 blacharzy, co znacząco przyspieszyło realizację prac.

Droga żagli świetlnych na górę

Konsorcjum odpowiedzialne za prace blacharskie wynajęło halę przemysłową w St. Gallen, gdzie zainstalowano ogromny metalowy prostopadłościan pełniący rolę szablonu montażowego. Szablon umożliwiał precyzyjne, milimetrowe ustawianie, a następnie łączenie poszczególnych elementów żagli świetlnych.

Sterowana cyfrowo maszyna CNC wyginała rury konstrukcji nośnej w odpowiednie kształty, których promienie gięcia zostały wcześniej obliczone w trakcie projektowania 3D. Zaawansowany system monitorował wymiary w czasie rzeczywistym i automatycznie wprowadzał niezbędne poprawki. Dzięki temu uzyskano niezwykle małą tolerancję błędu, wynoszącą zaledwie ± 5 mm.

Ze względu na rozmiar i wagę elementów ramy – mierzących 13 metrów długości i ważących 4 tony – transport drogowy do Arosy był niemożliwy. W związku z tym ramy zostały ponownie zdemontowane. Poszczególne elementy poddano następnie obróbce wykończeniowej, obejmującej szlifowanie, powlekanie i lakierowanie. Dopiero po zakończeniu tego procesu elementy były pakowane na ciężarówki i przewożone z St. Gallen do Fideris.

W Fideris przygotowano specjalne miejsce, gdzie ramy były ponownie składane i przygotowywane do transportu lotniczego. Każdy lot helikoptera do Arosy trwał około 20 minut. Ramy były precyzyjnie ustawiane bezpośrednio na wcześniej przygotowanych fundamentach, co wymagało dużej precyzji i koordynacji.

Logistyka Just-in-Time

Jeszcze jedno wyzwanie

Sezon budowlany na dużych wysokościach trwa tylko kilka letnich miesięcy, co wymagało precyzyjnego zarządzania czasem i odpowiednią koordynacją prac. Blachę cynkowo-tytanową RHEINZINK przeznaczoną na pokrycie powierzchni 1000 m² przycięto na 780 elementów i dostarczano na plac budowy zgodnie z harmonogramem „just-in-time”. Elementy montowano natychmiast po ukończeniu ram, co pozwoliło uniknąć opóźnień. Logistyka tego rodzaju wymagała doskonałej organizacji i ścisłej współpracy pomiędzy firmami wykonującymi pracę na warsztacie oraz na miejscu budowy. Dzięki sprzyjającej pogodzie latem 2005 roku wszystkie dziewięć żagli ukończono przed zimą. W najlepszym tego słowa znaczeniu, just-in-time, montaż 1000 m2 pokryć dachowych z blachy został zakończony w czasie siedmiu tygodni.

Klient: Grand Hotel Tschuggen, Arosa

Architekt: Mario Botta, Lugano

Całościowe zarządzanie projektem: Mario Botta and Fanzun AG, Chur

Metalowa konstrukcja: Krapf AG Metallbau, Engelburg SG

Prace blacharskie: Tinsmith Scherrer Metec AG, Zurich Arosa; Tinsmith Egli, St. Gallen; Tinsmith Waidacher, Arosa